要闻 2016-07-11 08:39:13 国家电网公司

1 总则1.1 一般规定本标准是国家电网公司对电能表产品供应商的资质条件以及制造能力进行核实及判断的依据,供应商应满足本标准的要求,还应符合国家现行的有关标准的规定。1.2 适用范围本标准适用于国家电网公司电能表产品供应商核实工作

1 总则

1.1 一般规定

本标准是国家电网公司对电能表产品供应商的资质条件以及制造能力进行核实及判断的依据,供应商应满足本标准的要求,还应符合国家现行的有关标准的规定。

1.2 适用范围

本标准适用于国家电网公司电能表产品供应商核实工作。包括:

1) 0.2S 级三相智能电能表

2) 0.5S 级三相智能电能表

3) 1 级三相智能电能表

4) 2 级单相智能电能表

5) 单相普通电子式电能表

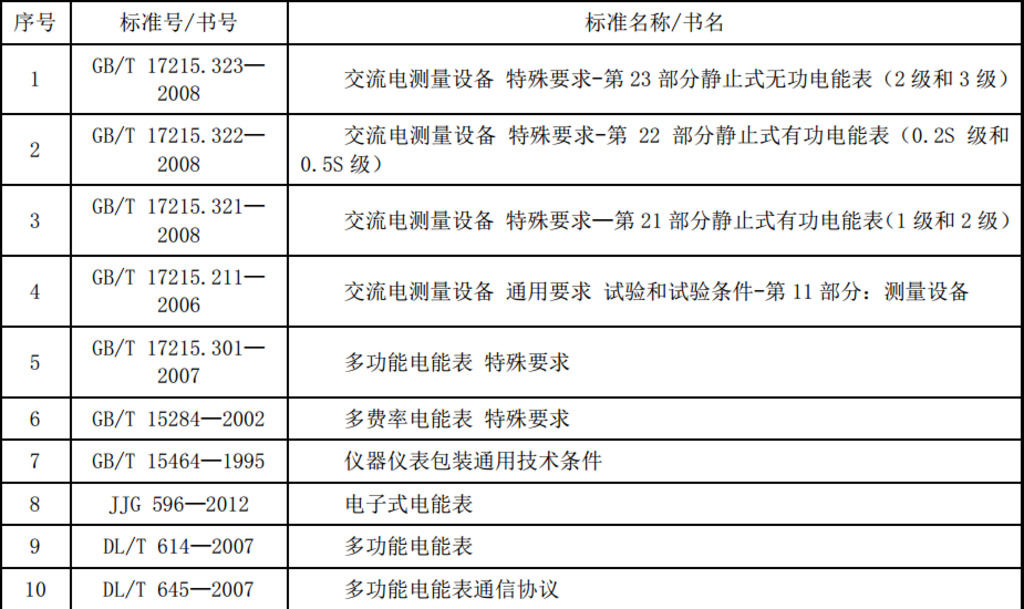

1.3 规范性引用文件

2 资质信息 2.1 基本信息 ※2.1.1 基本信息 查阅营业执照、组织机构代码证、税务登记证。 供应商应为中华人民共和国境内依法注册的法人或其他组织;营业执照/事业单位法人证书经营/业务范围涵盖被核实产品。 2.1.2 法定代表人/负责人信息 查阅法定代表人/负责人身份证(或护照)。 2.1.3 财务信息 查阅审计报告、财务报表,其中审计报告为具有资质的第三方机构出具。 2.1.4 资信等级证明 查阅银行或专业评估机构出具的证明。 2.1.5 注册资本和股本结构 查阅验资报告。 ※2.2 报告证书 2.2.1 全性能试验报告 查阅全性能试验报告。 1) 全性能试验报告为电力行业权威计量检测机构出具的有效报告。 2) 全性能试验报告的委托方和产品制造方必须是供应商自身。 3) 全性能试验报告所有试验项目的技术指标应符合国家电网公司企业标准,总结论应为合格。 4) 当产品在设计方案、生产工艺以及使用的材料、主要元部件做重要改变时,应重新进行全性能试验。 5) 全性能试验报告出具机构见附录 A。

2.2.2 制造计量器具许可证 查阅许可证。 1) 制造计量器具许可证( CMC 证)在有效期内。 2) 制造计量器具许可证( CMC 证)覆盖范围涵盖被核实产品。 2.2.3 管理体系认证 查阅管理体系认证书。 至少具有质量管理体系证书,证书在有效期内,定期年检记录且认证范围涵盖被核实产品。 2.3 产品业绩 查阅供货合同及相对应的销售发票。 1) 合同的供货方和实际产品的生产方均为供应商自身。 2) 不同类别产品之间业绩不可相互代替。 3) 出口业绩须提供报关单,出口业绩合同须提供中文版本或经公证后的中文译本。 4) 不认可的业绩有(不限于此): ① 与同类产品制造厂之间的业绩。 ② 作为元器件、组部件的业绩。 ③ 供应商与经销商、代理商之间的业绩(出口业绩除外)。 3 设计研发能力 3.1 技术来源与支持 查阅技术来源、设计文件图纸(原理图、 PCB 文件、材料清单)相关信息。 3.2 设计研发内容 查阅新产品的设计、试验、关键工艺技术、质量控制方面的研发情况。 3.3 设计研发人员 查阅设计研发部门的机构设置及人员信息。 具有设计研发人员。 3.4 获得专利情况 查阅发明专利、实用新型专利、外观专利证书。 3.5参与标准制定情况 查阅参与制定并已颁布的国家标准、行业标准等证明材料信息。 3.6 产品获奖情况 查阅产品获奖证书等相关信息。 3.7 高新企业(创新企业)资质情况 查阅企业资质证书。 4 生产制造能力 ※4.1 生产厂房 查阅土地使用权证、房屋产权证、房屋租赁合同等相关信息。 有独立封闭的厂房,厂房可以自有或租用。厂房面积、洁净程度应满足生产需要,总装车间应具有适宜的温度(一般在 25℃±5℃)、相对湿度(一般在 60%±15%)和洁净度,以及防尘、防静电措施,并有措施可以保障人员以及产品或组部件的进出不会明显影响到总装车间的环境条件。

※4.2 生产工艺 查阅工艺控制文件、管理体系文件、工艺流程控制记录。 1)具有完整的工艺文件,文件中所依据的标准不低于现行国家标准,各工艺环节中无国家明令禁止的行为,工艺文件具有可操作性,能够有效指导生产。生产现场按照工艺文件执行,能够满足国家电网公司对产品的技术要求。 2)生产工序工艺文件包含以下内容:贴片工艺、回流焊工艺、贴片质量检查工艺(如AOI)、插件及波峰焊工艺、手焊工艺、清洗工艺、程序烧录工艺(含参数设置)、线路板功能测试工艺、三防(防尘防潮防腐)工艺、装配/总装工艺、整机高温老化工艺、调校工艺、出厂检验工艺、包装工艺。 以下工艺必须具有工艺文件:程序烧录工艺(含参数设置)、线路板功能测试工艺、装配/总装工艺、整机高温老化工艺、调校工艺、出厂检验工艺、包装工艺。生产现场应按照相应的工艺文件严格执行。 3)具有严格的生产过程工艺控制,查阅供应商近期订单的全过程生产流程控制记录,记录至少包括以下内容:原材料入库及检验、程序烧录(含参数设置)、线路板功能测试、装配/总装、整机高温老化、调校、出厂检验、包装、成品出入库。生产流程控制记录应具有详细的数据支撑。 ※4.3 生产设备 查阅设备的现场实际情况及购买发票等相关信息。 1)具有与生产产品相适应的设备,必备生产设备包括线路板功能测试设备、总装流水线或装配流水线、误差调校装置、老化室、带电老化设备或走字试验装置、耐压试验装置、电能表检验装置、包装流水线。必备生产设备必须自有,不能租用借用其他公司的设备。 2)生产设备、工艺装备的种类、数量、准确度等级及相应的检测手段能满足生产、工艺和完成过程检验、出厂检验项目的要求。 3)生产中使用的计量器具及检测设备(误差调校装置、电能表检验装置(包括标准表、标准时钟源及检验装置)、耐压试验装置)应具备有效期内合格的检定/校准证书或检测报告。 4.4 生产、技术、质量管理人员 查阅人力资源部门管理文件(如劳动合同、人员花名册等),包括生产、技术、质量管理等人员数量,结合现场实际情况,观察现场人员的操作水平。 1)具有满足生产需要的专职生产及技术人员,不得借用其他公司的人员。各个生产环节的员工必须能够熟练操作设备、工装器具,并能得到定期培训。 2)具有质量管理组织机构、质量管理部门及人员。 5 试验检测能力 5.1 试验场所 查看试验场所现场情况。 具有固定的试验场所。试验场所应具备与试验相适应的工作环境条件,具有温度( 23℃±2℃)、相对湿度( 50%±10%)控制,防尘、防静电措施。 ※5.2 试验检测管理 查阅相关的规章制度文件、过程记录以及出厂试验报告等相关信息。 具有试验场所管理制度、操作规程、试验标准以及完整的试验数据记录。 5.3 试验检测设备 查阅设备的现场实际情况及购买发票等相关信息。 1)主要的试验设备包括:电能表检验装置(最高标准)、高低温试验设备、时钟测试设备、负荷开关检测设备、智能电能表 ESAM 模块测试设备、静电放电设备、快速瞬变脉冲群设备、浪涌设备、射频传导设备、衰减震荡波设备、电压跌落设备(电压暂降和短时中断试验设备)、直流和偶次试验设备、恒定磁场试验装置、外磁场试验装置、功率消耗测试装置、电源跌落试验装置(电源影响试验装置)、冲击电流试验装置、交流耐压试验装置、点温度计、冲击试验装置、振动试验装置、交变湿热箱、阳光辐射试验装置、灼热丝试验装置、防尘试验装置、防水试验装置、脉冲电压试验装置、频谱分析仪等。 2)针对每项试验项目,试验中使用的计量器具及检测设备应具备有效期内合格的检定/校准证书或检测报告(智能电能表 ESAM 模块测试设备除外)。 ※5.4 试验检测人员 查阅人力资源部门管理文件(如劳动合同、人员花名册等)、人员资质证书以及培训记录。 具有相应数量的试验检测人员,不能借用其他公司的人员。 试验检测人员应能熟练操作试验设备和仪器仪表,并掌握试验方法、熟悉产品标准,能熟练和准确判断试验结果是否满足产品标准要求。试验人员具备进行费控功能试验、载波通信试验、微功率无线通信试验、交流电压试验等试验的能力。 计量装置操作人员必须持有地市级及以上的质量监督部门出具的有效的计量检定员证书。

※5.5 现场抽样检测 被核实产品数量及类型满足抽样检测要求(与全性能试验报告对应的产品,每类产品不少于 20 只成品),现场随机抽取每类产品各 3 只,进行全部试验项目检测(详见附录 B), 任何 1 项试验结果不合格,不再重复试验,视为试验结果不满足要求。如现场核实时不具备现场抽样检测条件,视为试验结果不满足要求。试验报告应具有详细的数据支撑。 6 原材料组部件管理 6.1 管理规章制度及执行情况 查阅原材料组部件(元器件)管理规章制度及执行情况。 元器件包括:计量芯片、 CPU 芯片、液晶、电解电容、片式电容、压敏电阻、片式电阻、电流互感器、电压互感器、负荷开关、晶振、片式二极管、光耦、时钟芯片、电池等。 1)具有基于元器件应力法的可靠性预计报告(应包括电源、通信、计量、显示、控制、存储等模块)、原材料管理制度、原材料进厂检验制度,并严格执行,记录明确。元器件采购、委外加工应有严格的质量控制文件(包括元器件质量合同、通信模块的无线电发射设备型号核准证或电信设备进网许可证(针对三相费控电能表(无线))、国家权威机构颁发的3C 认证(针对三相费控电能表(无线))、采购质量控制体系文件等)。 2)主要元器件的采购、委外加工应有供应商筛选制度,应与行业内较优秀的供应商建立长期合作关系,并有健全的质量保障制度。 ※3)对于直接影响产品质量的元器件(液晶、电解电容、压敏电阻、电流互感器、电压互感器、负荷开关、晶振、光耦、电池等)进行入厂检验,检验规则符合相关国家标准、行业标准和企业所制定的规定,对于过于简单流于形式的进厂检验,如只有结论是否合格而无任何支撑检测数据的进厂检验报告,认定为无效。对于个别元器件(如计量芯片、 CPU 芯片、时钟芯片)可以委托其他具有检验能力的单位进行检验,并提供检验报告。 现场随机抽取 5 种元器件,应具备采购合同、质量保证书、供应商评估、质量记录及进厂检验文件,并严格按照进厂检验制度执行;同时现场进行检验,元器件检验人员应能熟练操作试验设备和仪器仪表,并掌握试验方法、熟悉产品标准,能熟练和准确判断试验结果是否满足标准要求。 6.2 委外加工管理控制 查看原材料组部件委外加工管理控制情况。 委外加工应具有相应的管理制度,并严格执行,包括供应商筛选制度,委托加工合同,质量管控措施,验收制度及记录等。委外加工主要包括:贴片、回流焊、插件及波峰焊、铭牌印刷、结构件(外壳、端子座、螺丝、底座、表盖等)等。 7 售后服务及产能 7.1 售后服务 查阅管理文件、组织机构设置、人员档案以及售后服务记录等相关信息。 7.2 产能 生产能力按照 16 小时日工作时间内供应商能够达到的最大生产能力,最大生产能力应以调校能力、老化能力、出厂检验能力中的瓶颈环节来确定并考虑原材料组部件采购能力等因素,年生产能力按照每年 365 天工作时间计算。电能表和用电信息采集系统共线生产时,产能总量不应超出单一产品产能的最大值。产能计算公式见附录 C。 供应商应与电解电容、光耦、负荷开关、时钟芯片、结构件(外壳、端子座、螺丝、底座、表盖等)原材料供货商(国产器件为原厂商,进口器件为原厂商或一级代理商)建立长期战略合作伙伴关系,如缺少一种产能扣减 10%。 本标准中标记“※”的内容为供应商应具有的产品生产能力最低要求,其它未标记“※”的内容同样是判断供应商是否具有产品生产能力的重要条件。 附录 A 全性能试验报告出具机构 1、 国网计量中心 2、 其它 附录 B 试验项目 1、 单相电子式电能表:

2、 三相电子式电能表: 附录 C 产能计算公式

Copyright 2014-2026 www.gzcd88.com 广州橙电网络科技有限公司 版权所有 粤ICP备15096921号-4