要闻 2017-10-13 14:47:00 风电网

近日,工信部公布了《国家工业节能技术应用指南与案例(2017)》,以下是案例的技术原理、工艺流程、应用及发展前景。(一)串联式连续球磨机及球磨工艺1.技术所属领域及适用范围适用于建材行业原料球磨工艺

近日,工信部公布了《国家工业节能技术应用指南与案例(2017)》,以下是案例的技术原理、工艺流程、应用及发展前景。

(一)串联式连续球磨机及球磨工艺

1.技术所属领域及适用范围

适用于建材行业原料球磨工艺。

2.技术原理及工艺

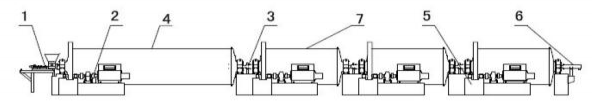

采用陶瓷原料预处理系统对原料进行分类破碎,使进入串联式连续球磨机的物料粒度控制在 3mm以下,改善物料的易磨性;采用高压电机齿轮传动,减少电损耗,通过一组串联的连续球磨机实现陶瓷原料连续式生产工艺,从而提高球磨系统的能效。串联式连续球磨机示意图如下:

1、独立给料机 2、高压电机齿轮传动系统 3、串联加球装置 4、串联式连续球磨机的一级球磨罐 5、基础 6、提流出料装置 7、串联式连续球磨机的二级球磨罐。

3.应用案例

2014 年 11 月,淄博唯能陶瓷有限公司原料车间球磨系统节能改造项目,建设周期 4 个月,技术提供单位为山东鼎汇能科技股份有限公司。项目设备投资 1200 万元,建成年处理陶瓷原料 36 万吨产能的串联式连续球磨机系统;实现综合节能 4900tce/a。

4.未来五年推广前景及节能减排潜力

预计未来五年,随着我国建筑陶瓷行业的产业升级,应用推广比例由目前的 1%可逐步提高到 10%,按 10%左右的建筑陶瓷企业应用此项技术及装备,可实现节能量 7.26 万tce/a,减排CO2 19.1 万t/a。

(二)大规格陶瓷薄板生产技术及装备

1.技术所属领域及适用范围

适用于建材行业陶瓷砖的生产加工。

2.技术原理及工艺

采用万吨级自动液压压砖机将陶瓷原料压制成陶瓷薄板坯体,装饰表面后,在超宽体节能辊道窑中烧制成型,再经抛光线深加工后包装成型。生产的大规格陶瓷薄板厚度是传统陶瓷砖的 1/3,节约原材料超过 50%,整体节能超过 40%,SO2、CO2 等减排近 20-30%。

3.应用案例

2010 年 3 月,蒙娜丽莎集团股份有限公司传统陶瓷生产技术改造项目,建设周期 5 个月,投资回收期 1.5 年,技术提供单位为广东科达洁能股份有限公司。设备投入 1900 多万元,建成规模 100 万平米的大规格陶瓷薄板生产线;实现耗电量降至 4.6kwh/O,较改造前节约 20.83%;需水量降至65.71kg/O,较改造前节约 63.20%;综合能耗降至 3.85 tce/O,较改造前节约 42.96%。

4.未来五年推广前景及节能减排潜力

预计未来五年,应用推广比例能够达到 11%左右,可实现节约陶土资源约 3 亿吨(相当于 2015 年全行业的陶瓷原

料使用量)、综合节能 3000 万tce/a、减排粉尘 3 万t/a、SO2 2万t/a、NOx 8 万t/a。

(三)节能隔音真空玻璃技术

1.技术所属领域及适用范围

适用于光伏建筑领域隔冷热隔音玻璃的生产加工。

2.技术原理及工艺

利用保温瓶原理和显像管技术,将平板玻璃与Low-E玻璃四周熔封,中间用微小支撑物间隔 0.1mm-0.2mm,将间隙抽真空达到 10-4Pa。实现了良好的保温绝热和隔音功能,传热系数低至 0.5 W/m2K以下、隔音量大于 36dB,且隔热保温性能不受安装角度影响。

3.应用案例

青岛大荣置业中心恒温恒湿写字楼外墙玻璃安装项目,该建筑是住建部“建筑节能与可再生能源利用示范工程”,建设周期 3 个月,真空玻璃使用量 7000 O。技术提供单位为青岛新亨达真空玻璃技术有限公司。项目投入 140 万元,建设完成后,相对于使用Low-E中空玻璃,实现节电 35 万kWh/a,节能 113tce/a,减排CO2 300t/a。

4.未来五年推广前景及节能减排潜力

预计未来五年,真空玻璃市场将达到 750 万m2,应用推广比例达到 5%,可形成节能 12 万tce/a,减排CO2 32.3 万t/a。

(四)磁铁矿用高压辊磨机选矿技术

1.技术所属领域及适用范围

适用于磁铁矿选矿领域。

2.技术原理及工艺

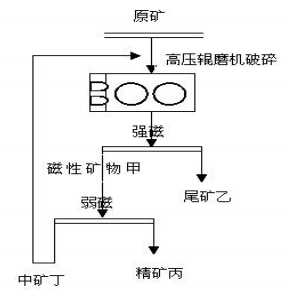

采用高压辊磨机工艺,将矿石反复破碎和磁选并不断将粗粒尾矿排出,最终将矿石破碎到 1mm以下。而颗粒尾矿则以废石的形式堆存,不占用尾矿库,提高堆存的稳定可靠性,大幅减少安全隐患。节省尾矿库达 70%,节省占地和投资;

与传统的选矿工艺相比,节约 30%~50%的电耗。工艺流程如下:

3.应用案例

福建省德化鑫阳矿业有限公司超细碎高效预选技改工程项目,年处理矿石量 150 万吨,年产精粉 70 万吨,采用高压辊磨机替代原有 3 段破碎工艺。节能改造后粉磨系统综合平均电耗由原来的 21kwh/t 降至 16kwh/t,节能 23.8%。

4.未来五年推广前景及节能减排潜力

预计未来五年,推广比列可提高至 30%,每年投入使用100 台左右高压辊磨机,可形成节能 420 万tce/a。

(五)陶瓷纳米纤维保温技术

1.技术所属领域及适用范围

适用于保温保冷绝热工程领域。

2.技术原理及工艺

陶瓷纳米纤维保温技术是以玻璃纤维和陶瓷纤维等多种纤维为骨架,采用胶体法和超临界强化工艺将陶瓷材料制备成为纳米级材料,粒径小于 40nm(空气分子团自由行程约为 70nm)的陶瓷粉体占 98%以上,形成真空结构,从而绝冷热保温。陶瓷纳米纤维制备工艺如下:

陶瓷组分溶于醇类―化学法凝胶―强化脱水―超临界物理强化。

3.应用案例

燕山石化中压蒸汽管线隔热项目。技术提供单位为北京兆信绿能科技有限公司。项目总投资约 350 万元人民币,投资回收期 2.8 年;3.5MPa蒸汽管线长 1350 米,全部采用 50mm厚陶瓷纳米纤维保温结构替换 250mm厚原保温结构。实现节约蒸汽量 8288.13t/a,综合节能 926.1tce/a,减排CO2 约2445t/a。

4.未来五年推广前景及节能减排潜力

预计未来五年,推广比例达到 10%,预计投资额约 50

6亿元人民币,可形成综合节能量 132 万tce/a,减排CO2 约 349万t/a。

(六)碳纤维复合材料耐腐蚀泵节能技术

1.技术所属领域及适用范围

适用于还原性腐蚀性介质的输送领域。

2.技术原理及工艺

泵体、叶轮均采用碳纤维增强树脂基材料,材料的强度高、重量轻,可实现比金属泵更好的水力模型及更低的价格、比塑料泵具有更好的耐腐蚀性及 3 倍以上的使用寿命;采用模压热固化成型,线膨胀率低,泵体、叶轮表面光洁度高、同心度好,减少了泵内介质的运行阻力,同时采用 6 叶片设计,效率比金属泵高 2%-5%,比塑料泵提升 40%左右。工艺路线如下:

模具-料片剪裁-铺贴-预成型-热固化-脱模-检验-入库

3.应用案例

2013 年侯马北铜铜业有限公司空塔、填料塔设备净化系统项目,项目投资 40 万元,建设期 2 个月,技术提供单位为大连富鼎碳素装备有限公司。将整个硫酸车间净化系统的泵全部换成碳纤维泵,实现综合节能 194tce/a ,减排CO2 463t/a。

4.未来五年推广前景及节能减排潜力

预计未来五年,推广比例达到 20%,10000 台左右碳纤维复合材料耐腐蚀泵投入使用,可形成综合节能 8.85 万tce/a,

减排CO2 23.15 万t/a。

(七)高效降膜式蒸发设备节能技术

1.技术所属领域及适用范围

适用于化工行业乙二醇、乙醇胺、己内酰胺、聚碳酸脂、腈纶、氯碱等的生产工艺。

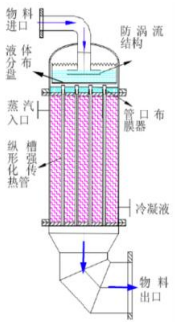

2.技术原理及工艺

高效降膜式蒸发器(再沸器)管箱采用单级或多级结构的液体分布盘,使液位更稳定、液体分布更均匀。(如右图所示)采用旋流式分布器定位内部换热管,避免出现换热管内偏流、干点等现象,保证了液膜的稳定、均匀分布。换热管可采用光管,也可采用外表面纵槽管,管外也可以传热强化。与普通换热器相比较,传热效率提高 40%,减少蒸汽用量 30%,使用周期内可免清洗。

3.应用案例

上海石化乙二醇装置降膜式再沸器节能技术改造项目,项目投资额 240 万元,投资回收期为 0.74 年,技术提供单位为华东理工大学。对上海石化乙二醇装置精制工段乙二醇、二乙二醇、多乙二醇塔底,三台传统再沸器进行了技术改造,实现节约蒸汽 27200t/a,蒸汽用量减少 30%以上,实现节能2638 tce/a,减排量CO2 6965t/a。

4.未来五年推广前景及节能减排潜力

预计未来五年,推广比例达到 30%,30套高效降膜式蒸发器设备投入使用,可实现节能量 31.2 万tce/a,减排量CO2 82.4 万t/a。

(八)含纳米添加剂的节能环保润滑油

1.技术所属领域及适用范围

适用于润滑油性能优化。

2.技术原理及工艺

润滑油中的纳米添加剂可使发动机摩擦系数降低,减少发动机功率内耗,增大有效功率;多种纳米添加剂具有极佳的自动填充修复功能(填充凹凸不平金属表面),可增强发动机气缸密封性,使气缸窜气和气缸压力损失得到最大限度的控制,使燃烧更为充分,发动机额定功率得以充分发挥。根据实验数据测算,可提高内燃机效率 4%左右,节能减排效果明显。

3.应用案例

山东小松油品有限公司润滑油生产工艺改进项目,项目投资额 1500 万元,建设周期 1 年,技术提供单位为山东源根石油化工有限公司。对添加剂调和系统进行技术改造,将传统机械搅拌改造为国际领先的脉冲调和系统,实现年产含纳米添加剂的润滑油 1.5 万吨。按照全做内燃机润滑油来测算,节能率 4%,可实现年节能量 5.5 万tce/a,减排CO2 14.5万t/a,降低尾气排放CO下降 59.1%,HC下降 39.3%。

4.未来五年推广前景及节能减排潜力

预计未来五年,推广比例达到 10%,节能环保润滑油年需求量 40 万吨/年,可形成节能 172 万tce/a,减排CO2 455万t/a。

(九)蓄热式电石生产新工艺

1.技术所属领域及适用范围

适用于电石生产行业。

2.技术原理及工艺

通过耦合预热炉热解技术和电石生产技术,降低原料成本,提高电石生产速率;采用高效热解技术提取中低阶煤中的油气产品,提高工艺的经济性;热解产生的高温固体球团携带显热直接输送至电石炉,充分利用热解固体的显热,降低电石生产的电耗。工艺流程如下:

3.应用案例

内蒙古港原化工有限公司 6×33MVA电石炉技改年产 1亿Nm3LNG项目,主要设备投资 16044 万元,建设期 1 年,技术提供单位为神雾环保技术股份有限公司。改造 42 万t/a电石-1 亿Nm3/a LNG生产线,改造完成后,电石生产电耗

2819.3 kWh/t,与改造前相比节电 707.8 kWh/t,可实现节能1057.5 万tce/a,减排CO2 2791.8 万t/a。

4.未来五年推广前景及节能减排潜力

预计未来五年,推广比例达到 36%,将推广到 2000 万吨/年的电石生产线应用,可形成节能 470 万tec/a,减排CO2 1240 万t/a。

(十)热风炉优化控制技术

1.技术所属领域及适用范围

适用于钢铁行业高炉的热风炉优化控制。

2.技术原理及工艺

通过采集处理温度、流量、压力和阀位等工艺参数,建立各热风炉工艺特点数据库;适时判断不同的参数变化和烧炉情况,利用模糊控制、人工智能和专家系统等控制技术,自动计算出最佳空燃比,配合人机界面和数据库对烧炉控制参数进行修改维护,实现烧炉全过程(强化燃烧、蓄热期和减烧期)自动优化控制,综合节能率 5%以上。

3.应用案例

山东德州永锋钢铁 4 号高炉热风炉优化控制系统,技术提供单位为南京南瑞继保电气有限公司,项目投资额 150 万,建设期 1 个月,投资回收周期 2.2 个月,更换 1080m3的高炉热风炉的煤气流量计和空气流量计,增加 1 套热风炉优化控制系统,更换后可实现综合节能 4710tce/a,减排SO2 77.7t/a,CO2 11775t/a,NOx 73.5t/a。

4.未来五年推广前景及节能减排潜力

预计未来五年,推广比例达到 10%,约 300 套此项技术投入应用,可形成节能 141 万tce/a,减排CO2 353 万t/a。

(十一)焦炉上升管荒煤气显热回收利用技术

1.技术所属领域及适用范围

适用于钢铁、焦化等行业焦炉荒煤气余热回收工艺。

2.技术原理及工艺

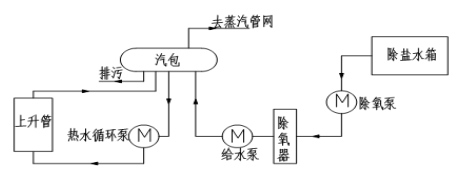

通过上升管换热器结构设计,采用纳米导热材料导热和焦油附着,采用耐高温耐腐蚀合金材料防止荒煤气腐蚀,采用特殊的几何结构保证换热和稳定运行有机结合,将焦炉荒煤气利用上升管换热器和除盐水进行热交换,产生饱和蒸汽,将荒煤气的部分显热回收利用。工艺流程图如下:

3.应用案例

河钢集团邯郸分公司焦化厂 5#、6#焦炉荒煤气显热回收利用工程,技术提供单位为北京动力源科技股份有限公司和常州江南冶金科技有限公司,项目投资额 2800 万元,建设期 12 个月,投资回收期约 3.5 年。新建余热利用系统和设备,用 90 个上升管换热器替换原有上升管,并配套建设汽包、水泵、管路及控制系统。实现综合节能 8569tce/a,减排CO2 22625t/a。

4.未来五年推广前景及节能减排潜力

预计未来五年,焦化行业推广比例可达 35%,项目总投资可达 50 亿元,可形成综合节能 185 万tce/a,减排CO2 488万t/a。

Copyright 2014-2026 www.gzcd88.com 广州橙电网络科技有限公司 版权所有 粤ICP备15096921号-4